銅冷板真空釺焊技術介紹(shào)

銅冷板真空釺(qiān)焊是一種先進(jìn)的金(jīn)屬(shǔ)連接工藝,廣泛應用於電子設備(bèi)散熱、新能源汽車電(diàn)池冷卻、航空航(háng)天熱管理係統等領域。該技(jì)術通過真空環境下高溫加熱釺料,實現(xiàn)銅材間的高強度(dù)、高氣密性連接,兼具優異導熱性和可靠(kào)性。以下是其核心要(yào)點:

1. 工藝原理

在真(zhēn)空環境(10⁻³~10⁻⁴ Pa)中,將銅冷板組件與釺料(如銀基、銅基或鎳基合金)裝配後加熱至釺料熔(róng)點(600~900℃),液態釺料通過毛細(xì)作用填充接頭間隙,與母材發(fā)生冶金結合(hé),冷卻後形成致密焊(hàn)縫。真空環境避免氧化,無需助(zhù)焊劑,確(què)保接頭(tóu)純淨。

2. 關鍵優勢

高導熱性:釺焊接頭熱阻極低,匹配銅的高導熱特性(≥380 W/m·K),適合高效(xiào)散熱。

無(wú)氧化與汙染:真空環境杜絕(jué)氧化皮和(hé)雜質,焊縫質量優於(yú)火焰釺焊或鹽浴釺焊。

複雜結構成(chéng)型:可一次釺焊多通道、微細流道(dào)等複雜冷(lěng)板結構,滿足高集成散熱需求。

高強度與密封性:接頭抗拉強度可達200 MPa以上,且能承受高(gāo)壓流體(如冷卻液)長期衝刷。

3. 工藝流程

預處理:銅板與(yǔ)釺(qiān)料表麵需嚴格清洗(酸洗、超聲去油(yóu)等),確保無氧化物和油汙。

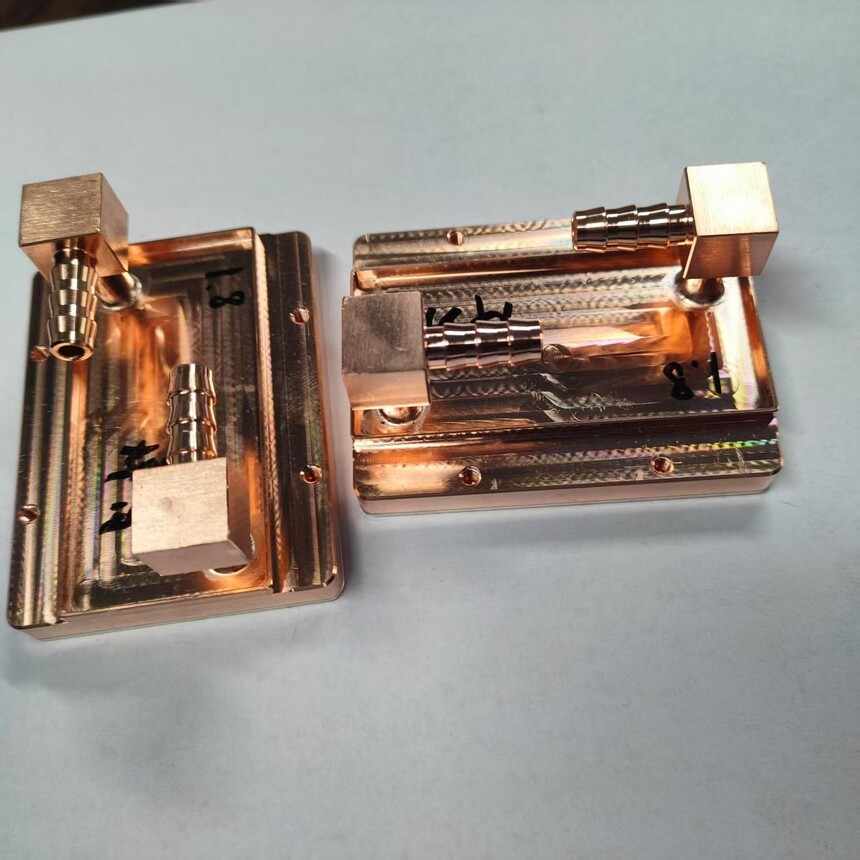

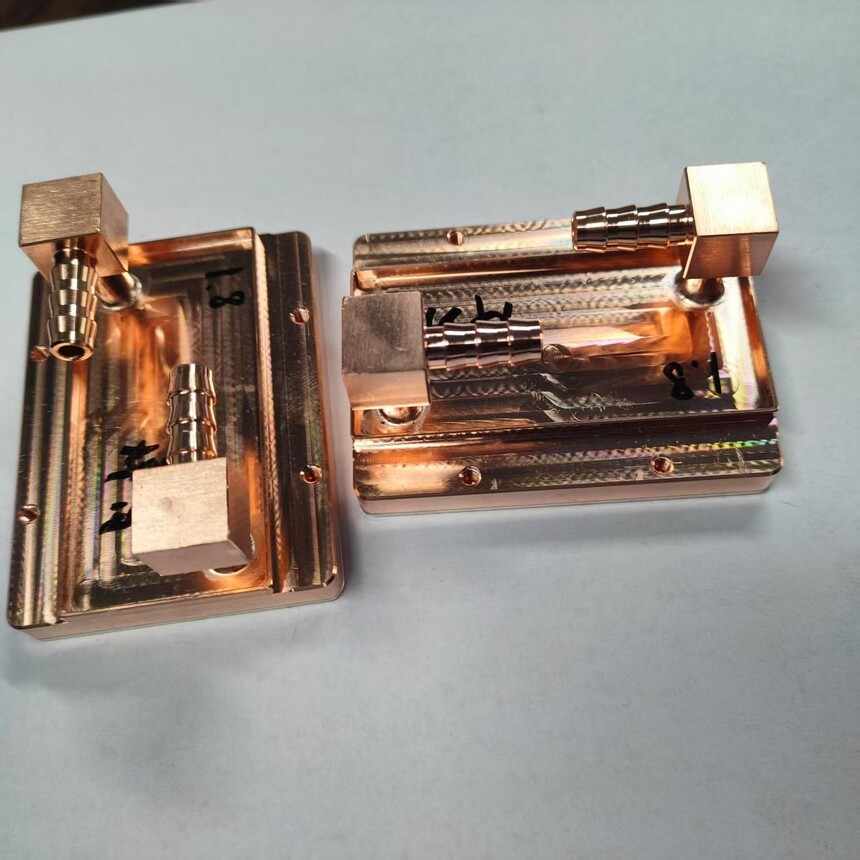

裝配定位:通過工裝固定流(liú)道板(bǎn)、蓋(gài)板與釺料(箔、絲或鍍層),控製(zhì)間隙(0.05~0.2 mm)。

真(zhēn)空釺焊(hàn):裝入真空爐,分段升溫(預(yù)熱→釺焊→保溫),精確控溫(wēn)避免銅(tóng)變形(xíng)。

冷卻與檢測:爐冷後檢查氣密性(氦質譜檢漏)、X射線探傷及導熱性能測試。

4. 應(yīng)用(yòng)場景

電子散熱:5G基站、GPU/CPU液冷板的(de)微通道焊接。

新能源領域(yù):動力電池模組冷卻板、燃(rán)料電池(chí)雙極板。

高端裝備:衛星相變(biàn)熱管、激光(guāng)器冷卻係統。

5. 技術挑戰

變形控製(zhì):銅熱(rè)膨脹係數高,需(xū)優化加熱曲(qǔ)線與夾具設計。

釺料選(xuǎn)擇:銀基釺料(如BAg-8)成本高,銅磷釺料(BCuP)可能影響導電性。

孔隙率控製:工藝參數不當易導致氣孔,需嚴格監控真空度與溫度均勻性。

總結:銅冷(lěng)板真空釺焊以高(gāo)精度、高可靠性成為(wéi)高端散熱(rè)器(qì)件製造的核心工藝,隨著精密溫控(kòng)與釺料技術的發展,其在高熱流密度領域的應用前景將更(gèng)加廣闊。